- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

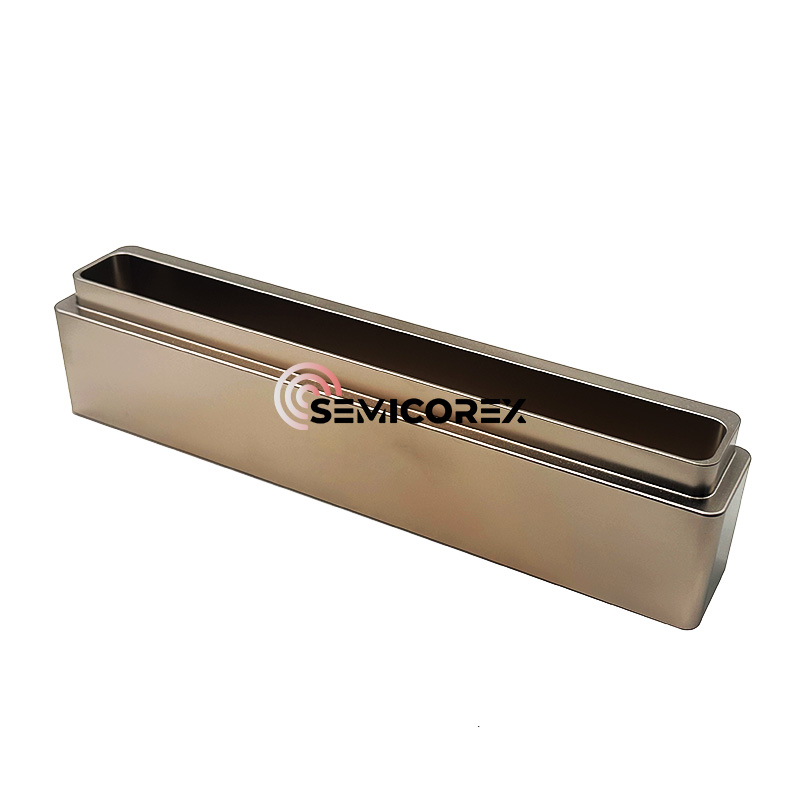

Тръба от силициев нитрид

Тръбата от силициев нитрид Semicorex е направена от високоефективен материал Si3N4, представянето на здравина, твърдост и топлопроводимост е надеждно. Semicorex се ангажира да доставя квалифицирани продукти по целия свят.*

Изпратете запитване

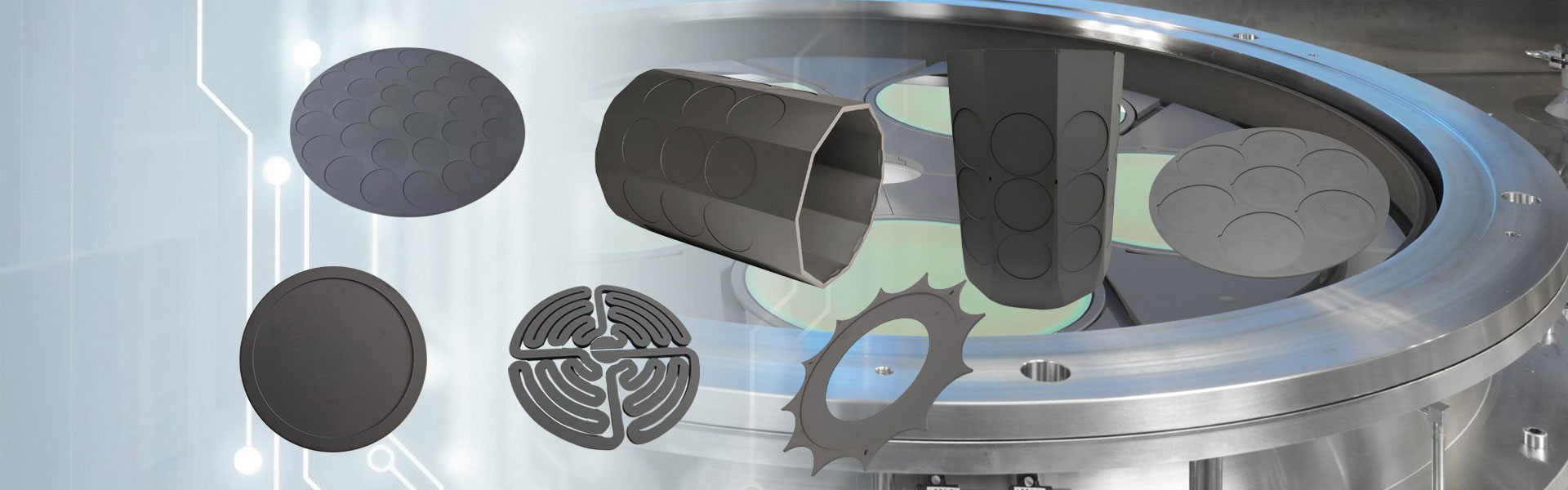

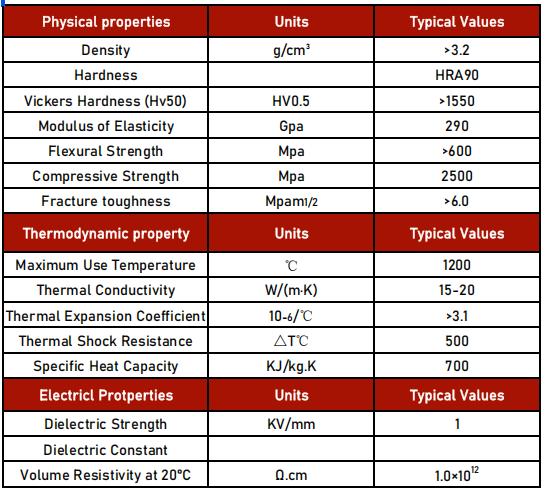

Тръбата от силициев нитрид Semicorex е прецизно обработена част, има страхотни характеристики на физическите свойства.Керамика от силициев нитридимат добре познати отлични физикохимични свойства, характеризиращи се главно с висока твърдост, висока якост, нисък коефициент на термично разширение и отлична термична стабилност. Силициевият нитрид с плътност приблизително 3,2 g/cm³, твърдост по Викерс 1400-1600 и якост на огъване над 600 MPa, може да издържи на деформация при механични натоварвания. А тръбата от силициев нитрид има изключително нисък КТР, приблизително 3,1 × 10⁻⁶ Келвина, и топлопроводимост между 15-20 W/m·Келвин. Това свойство се показва главно, когато е в среда с висока температура, колебанията в размерите ще бъдат минимални, когато температурата се променя бързо, като внезапно покачване от стайна температура до 1000 ℃ или бързо охлаждане, предотвратявайки пукнатини или деформации, причинени от топлинен стрес. Химически, тръбата от силициев нитрид притежава отлична устойчивост на корозия и устойчивост на окисление. Той не реагира лесно с киселини, основи или кислород при високи температури и може да работи стабилно за продължителни периоди над 1200 градуса по Целзий, благодарение на своята стабилна структура на ковалентна връзка и защитния оксиден слой, образуван на повърхността му. Тези свойства заедно осигуряват високата стабилност на размерите на тръбите от силициев нитрид в термични циклични среди, като по този начин удължават техния експлоатационен живот.

Тръбата от силициев нитрид се произвежда в три основни етапа - подготовка на суровината, синтероване и крайна обработка. Производството на прах от силициев нитрид чрез реакционно синтероване или процеси на горещо пресоване изисква висока чистота на силициев прах и азотен газ, за да се гарантира, че чистотата се поддържа и че размерът на частиците е еднакъв. Semicorex използва страхотна топкова мелница и пещ за пречистване, за да осигури гарантиране на качеството на праха и еднородността на размера на частиците.

Има няколко различни типа процес на формоване и обикновено се използва шприцоване, изостатично пресоване или екструзионно формоване. За големия размер на тръбите е необходимо изостатично пресоване. Може да гарантира на тръбата висока плътност и структурна стабилност. Етапът на синтероване при висока температура и налягане е най-важният етап, той обикновено се извършва между 1700-1800 градуса по Целзий при синтероване под газово налягане или метод на горещо изостатично пресоване. Агломерирането може да уплътни частиците, да намали порьозността, да увеличи механичната якост и да увеличи термичната стабилност. И последният етап комбинира шлайфане, полиране и проверка, за да се изпълнят необходимите толеранси на размерите и изискванията за покритие на повърхността.

Тръби от силициев нитридса видни в индустриалните приложения поради тяхната устойчивост на висока температура и стабилност на размерите в тежки среди. Керамичните тръби от силициев нитрид често се използват в оборудване за обработка на полупроводници и тръби за високотемпературни пещи. В този случай керамичните тръби от силициев нитрид трябва да поддържат точност на размерите, като същевременно предотвратяват замърсяване или неизправност от термичен шок и нестабилност на управлението или оборудването. В космическата индустрия керамичните тръби от силициев нитрид обикновено се използват в компоненти на двигатели, системи за термична защита и други приложения с екстремни температурни промени - където безопасността и надеждността са критични. По същия начин в автомобилната индустрия те могат да съставят турбокомпресори и изпускателни системи, които подобряват горивната ефективност и контрола на емисиите. В пещите за термична обработка и слънчевото фотоволтаично производствено оборудване, керамичните тръби от силициев нитрид служат като високотемпературен елемент - увеличавайки живота на оборудването за разсейване на топлината и намалявайки времето за престой и разходите за поддръжка.