- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Обработка на SiC монокристален субстрат

2024-10-18

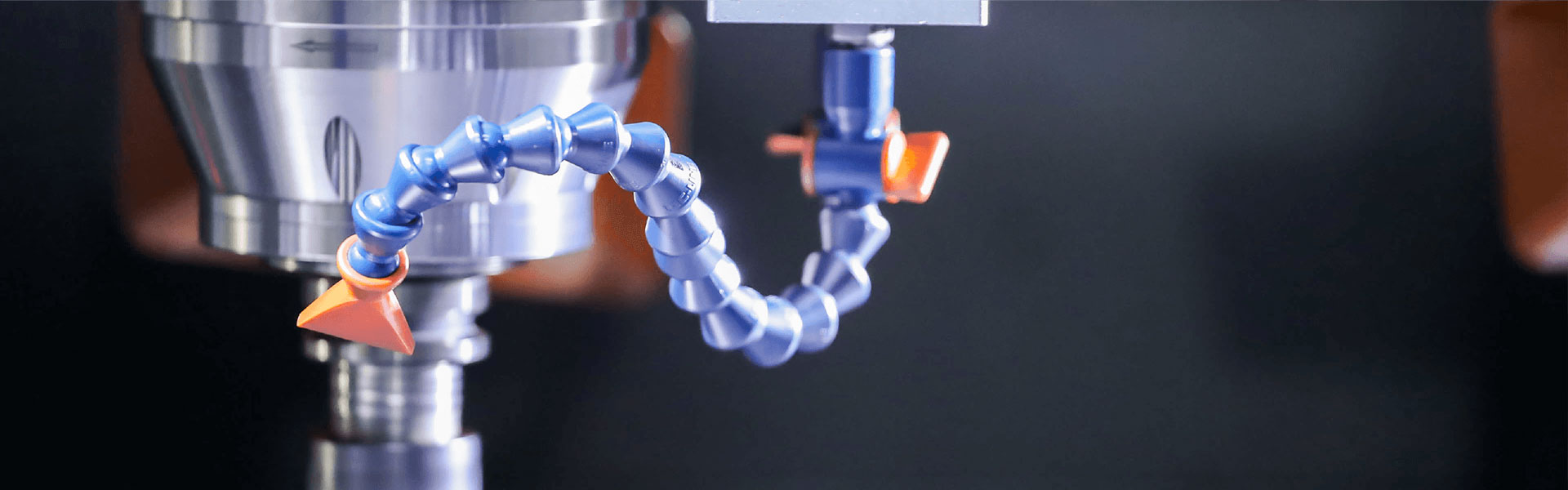

Монокристали силициев карбид (SiC).се произвеждат предимно по метода на сублимация. След отстраняване на кристала от тигела са необходими няколко сложни стъпки на обработка за създаване на използваеми вафли. Първата стъпка е да се определи кристалната ориентация на SiC булето. След това булето се подлага на смилане на външния диаметър, за да се постигне цилиндрична форма. За n-тип SiC пластини, които обикновено се използват в захранващи устройства, както горната, така и долната повърхност на цилиндричния кристал обикновено се обработват, за да се създаде равнина под ъгъл от 4° спрямо лицето {0001}.

След това обработката продължава с рязане на насочен ръб или прорез, за да се уточни кристалната ориентация на повърхността на пластината. При производството на голям диаметърSiC пластини, насоченото нарязване е често срещана техника. Цилиндричният монокристал SiC след това се нарязва на тънки листове, предимно с помощта на многожични техники за рязане. Този процес включва поставяне на абразиви между режещата тел и SiC кристала, докато се прилага натиск, за да се улесни движението на рязане.

Фиг. 1 Преглед на технологията за обработка на SiC пластини

(a) Отстраняване на SiC слитък от тигела; (б) Цилиндрично смилане; в) рязане по насочен ръб или прорез; (d) рязане с много нишки; д) Шлифоване и полиране

След нарязване,SiC пластиничесто показват несъответствия в дебелината и повърхностни неравности, което налага допълнително изравняване. Това започва с шлайфане, за да се елиминират повърхностните неравности на микронно ниво. По време на тази фаза абразивното действие може да причини фини драскотини и повърхностни несъвършенства. Следователно последващата стъпка на полиране е от решаващо значение за постигане на огледално покритие. За разлика от шлайфането, полирането използва по-фини абразиви и изисква щателна грижа за предотвратяване на драскотини или вътрешни повреди, осигурявайки висока степен на гладкост на повърхността.

Чрез тези процедури,SiC пластиниеволюира от груба обработка към прецизна машинна обработка, което в крайна сметка води до плоска, подобна на огледало повърхност, подходяща за устройства с висока производителност. Обаче справянето с острите ръбове, които често се образуват около периметъра на полирани вафли, е от съществено значение. Тези остри ръбове са податливи на счупване при контакт с други предмети. За да се смекчи тази крехкост, е необходимо шлифоване на ръба на периметъра на пластината. Установени са индустриални стандарти, за да се гарантира надеждността и безопасността на вафлите по време на последваща употреба.

Изключителната твърдост на SiC го прави идеален абразивен материал в различни машинни приложения. Това обаче също така представлява предизвикателство при обработката на SiC бутилки във вафли, тъй като това е времеемък и сложен процес, който непрекъснато се оптимизира. Една обещаваща иновация за подобряване на традиционните методи за рязане е технологията за лазерно рязане. При тази техника лазерен лъч се насочва от горната част на цилиндричния SiC кристал, като се фокусира върху желаната дълбочина на рязане, за да създаде модифицирана зона в кристала. Чрез сканиране на цялата повърхност тази модифицирана зона постепенно се разширява в равнина, което позволява отделянето на тънки листове. В сравнение с конвенционалното многожилно рязане, което често води до значителна загуба на прорез и може да въведе повърхностни неравности, лазерното рязане значително намалява загубата на прорез и времето за обработка, позиционирайки го като обещаващ метод за бъдещи разработки.

Друга иновативна технология за рязане е прилагането на електроразрядно рязане, което генерира разряди между метална жица и SiC кристала. Този метод може да се похвали с предимства при намаляване на загубата на ръбове, като същевременно допълнително повишава ефективността на обработката.

Отличителен подход къмSiC пластинапроизводството включва залепване на тънък филм от монокристал SiC към хетерогенен субстрат, като по този начин се изработватSiC пластини. Този процес на свързване и отделяне започва с инжектирането на водородни йони в монокристала SiC до предварително определена дълбочина. Кристалът SiC, сега оборудван с йонно имплантиран слой, е наслоен върху гладък поддържащ субстрат, като поликристален SiC. Чрез прилагане на натиск и топлина монокристалният слой SiC се прехвърля върху поддържащия субстрат, завършвайки отделянето. Прехвърленият SiC слой се подлага на обработка за изравняване на повърхността и може да се използва повторно в процеса на свързване. Въпреки че цената на поддържащия субстрат е по-ниска от тази на монокристалите SiC, остават технически предизвикателства. Въпреки това научноизследователската и развойна дейност в тази област продължават да напредват активно, с цел намаляване на общите производствени разходи наSiC пластини.

В обобщение, обработката наSiC монокристални субстративключва множество етапи, от шлайфане и нарязване до полиране и обработка на ръбове. Иновации като лазерно рязане и електроразрядна обработка подобряват ефективността и намаляват материалните отпадъци, докато новите методи за свързване на субстрата предлагат алтернативни пътища за рентабилно производство на пластини. Тъй като индустрията продължава да се стреми към подобрени техники и стандарти, крайната цел остава производството на висококачествениSiC пластиникоито отговарят на изискванията на съвременните електронни устройства.