- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Как всъщност се произвеждат керамичните електростатични патронници?

2024-10-11

Традиционните методи за затягане на пластини включват механично затягане, което обикновено се използва в традиционните механични индустрии, и залепване с восък, като и двата могат лесно да повредят пластината, да причинят изкривяване и да я замърсят, което значително влияе върху прецизността на обработката.

Как се развиха вакуумните патронници и защоКерамични електростатични патроннициПредпочитан?

С течение на времето бяха разработени вакуумни патронници, направени от пореста керамика. Тези патронници използват отрицателното налягане, образувано между силиконовата пластина и керамичната повърхност, за да задържат пластината, което може да причини локална деформация и да повлияе на плоскостта. Затова през последните години,керамични електростатични патронници, които осигуряват стабилна и еднаква сила на адсорбция, предотвратяват замърсяване на пластини и ефективно контролират температурата на силициевата пластина, се превърнаха в идеалните инструменти за затягане на ултратънки пластини.

Как протича производственият процес наКерамични електростатични патроннициИзвършено?

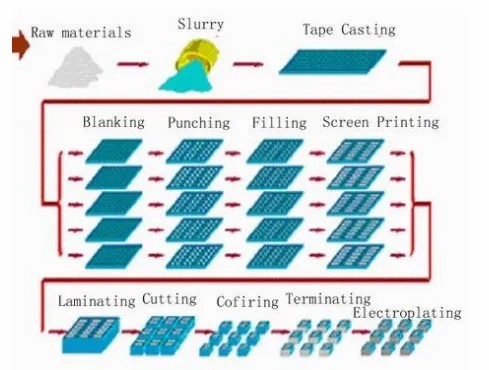

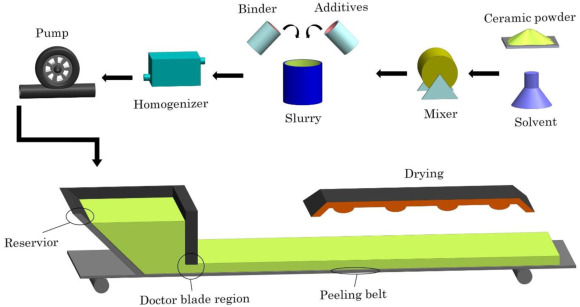

Като цяло се използва многослойна керамична технология за съвместно изпичане, която включва процеси като леене на лента, нарязване, ситопечат, ламиниране, горещо пресоване и синтероване.

За тип Кулонелектростатични патронници, диелектричният слой не съдържа проводими материали. Това включва смесване на керамични прахове, разтворители, диспергатори, свързващи вещества, пластификатори и помощни средства за синтероване, за да се създаде стабилна суспензия. Тази суспензия след това се покрива с помощта на нож, изсушава се и се нарязва, за да се образуват керамични зелени листове с определена дебелина. За тип JRелектростатични патронници, смесват се допълнителни регулатори на съпротивлението (проводими материали), за да се постигне необходимата устойчивост на J-R слоя, последвано от отливане на лента, за да се оформят зелените листове.

Ситопечатът се използва предимно за подготовка на електродния слой. Проводимата паста първо се излива в единия край на плочата за ситопечат. Под действието на чистачката върху ситопринтера проводимата паста преминава през мрежестите отвори на ситоплочата и се отлага върху субстрата. Процесът на печат е завършен, когато чистачката разнесе равномерно сребърната паста през мрежата на екрана.

Зелените керамични листове се подреждат в необходимия ред (субстратен слой, електроден слой, диелектричен слой) и брой слоеве. След това те се пресоват заедно при определени условия на температура и налягане, за да образуват пълно зелено тяло. От решаващо значение е да се гарантира, че натискът се разпределя равномерно по цялата повърхност на зеленото тяло, за да се гарантира равномерно свиване по време на компресията.

Накрая цялото зелено тяло се подлага на интегрирано синтероване в пещ. Трябва да се установи подходящ температурен профил, за да се осигури контрол върху плоскостта и свиването по време на процеса на синтероване. Съобщава се, че японският NGK може да контролира степента на свиване на праха по време на синтероване до около 10%, докато повечето местни производители все още имат степен на свиване от 20% или повече.**

Ние от Semicorex имаме опит в предоставянето на решения за Керамични електростатични патроннициидруги керамични материалиприлагани в секторите на полупроводниците и фотоволтаиците, ако имате запитвания или се нуждаете от допълнителни подробности, моля, не се колебайте да се свържете с нас.

Телефон за връзка: +86-13567891907

Имейл: sales@semicorex.com