- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC керамика: незаменимият материал за високопрецизни компоненти в производството на полупроводници

2024-08-08

SiC притежава уникална комбинация от желани свойства, включително висока плътност, висока топлопроводимост, висока якост на огъване, висок модул на еластичност, силна устойчивост на корозия и отлична стабилност при високи температури. Неговата устойчивост на напрежение при огъване, деформация и термично напрежение го прави изключително подходящ за сурови, корозивни и свръхвисокотемпературни среди, срещани в критични производствени процеси като епитаксия на пластини и ецване. Следователно SiC е намерил широко приложение в различни етапи на производство на полупроводници, включително шлайфане и полиране, термична обработка (отгряване, окисление, дифузия), литография, отлагане, ецване и йонна имплантация.

1. Шлифоване и полиране: SiC шлайфащи фиксатори

След нарязване на слитък, вафлите често показват остри ръбове, неравности, начупвания, микропукнатини и други несъвършенства. За да се предотврати компрометирането на здравината на пластините, качеството на повърхността и последващите етапи на обработка от тези дефекти, се използва процес на смилане. Шлифоването изглажда ръбовете на вафлата, намалява вариациите в дебелината, подобрява успоредността на повърхността и премахва щетите, причинени от процеса на нарязване. Двустранното шлайфане с помощта на шлифовъчни плочи е най-разпространеният метод, като непрекъснатият напредък в материала на плочата, налягането на шлайфане и скоростта на въртене постоянно подобряват качеството на пластините.

Двустранен механизъм за смилане

Традиционно шлифовъчните плочи са направени предимно от чугун или въглеродна стомана. Тези материали обаче страдат от кратък живот, високи коефициенти на термично разширение и податливост на износване и термична деформация, особено по време на високоскоростно шлайфане или полиране, което прави предизвикателство постигането на постоянна плоскост и паралелност на пластините. Появата на SiC керамични шлифовъчни плочи, с тяхната изключителна твърдост, ниска степен на износване и коефициент на термично разширение, близък до силиция, доведе до постепенната замяна на чугуна и въглеродната стомана. Тези свойства правят SiC шлифовъчните плочи особено полезни за високоскоростни процеси на шлайфане и полиране.

2. Термична обработка: SiC вафли носители и компоненти на реакционната камера

Стъпките на термична обработка като окисляване, дифузия, отгряване и легиране са неразделна част от производството на пластини. SiC керамичните компоненти са от решаващо значение в тези процеси, предимно като носители на пластини за транспортиране между етапите на обработка и като компоненти в реакционните камери на оборудването за термична обработка.

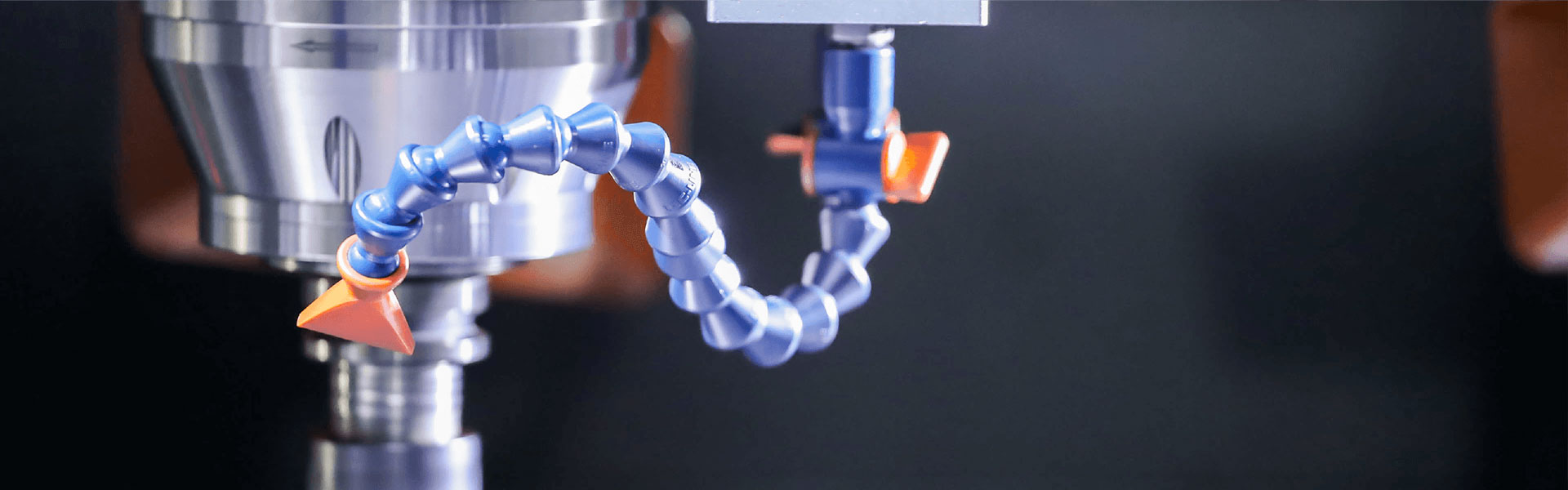

(1)Керамични крайни ефектори (рамена):

По време на производството на силициеви пластини често се изисква обработка при висока температура. Механичните рамена, оборудвани със специализирани крайни изпълнители, обикновено се използват за транспортиране, манипулиране и позициониране на полупроводникови пластини. Тези рамена трябва да работят в среда на чисти помещения, често под вакуум, високи температури и среда с корозивни газове, изискващи висока механична якост, устойчивост на корозия, стабилност при висока температура, устойчивост на износване, твърдост и електрическа изолация. Въпреки че са по-скъпи и трудни за производство, SiC керамичните рамена превъзхождат алтернативите на двуалуминиевия оксид в изпълнението на тези строги изисквания.

Semicorex SiC керамичен краен ефектор

(2) Компоненти на реакционната камера:

Оборудването за термична обработка, като окислителни пещи (хоризонтални и вертикални) и системи за бърза термична обработка (RTP), работят при повишени температури, което налага високопроизводителни материали за техните вътрешни компоненти. Компонентите от синтерован SiC с висока чистота, с тяхната превъзходна здравина, твърдост, модул на еластичност, твърдост, топлопроводимост и нисък коефициент на термично разширение, са незаменими за конструирането на реакционните камери на тези системи. Ключовите компоненти включват вертикални лодки, пиедестали, лайнерни тръби, вътрешни гуми и прегради.

Компоненти на реакционната камера

3. Литография: SiC етапи и керамични огледала

Литографията, критична стъпка в производството на полупроводници, използва оптична система за фокусиране и прожектиране на светлина върху повърхността на пластината, прехвърляйки модели на верига за последващо ецване. Прецизността на този процес директно диктува производителността и производителността на интегралните схеми. Като едно от най-сложните части от оборудването в производството на чипове, литографската машина се състои от стотици хиляди компоненти. За да се гарантира производителност и прецизност на веригата, се поставят строги изисквания към точността както на оптичните елементи, така и на механичните компоненти в литографската система. SiC керамиката играе жизненоважна роля в тази област, предимно в пластините и керамичните огледала.

Архитектура на литографската система

(1)Вафлени етапи:

Литографските етапи са отговорни за задържането на пластината и извършването на прецизни движения по време на експониране. Преди всяка експозиция, пластината и платформата трябва да бъдат подравнени с нанометрова точност, последвано от подравняване между фотомаската и платформата, за да се осигури прецизен трансфер на модела. Това изисква високоскоростен, плавен и високо прецизен автоматизиран контрол на сцената с нанометрова точност. За да отговорят на тези изисквания, литографските етапи често използват лека SiC керамика с изключителна стабилност на размерите, ниски коефициенти на топлинно разширение и устойчивост на деформация. Това минимизира инерцията, намалява натоварването на двигателя и подобрява ефективността на движението, точността на позициониране и стабилността.

(2)Керамични огледала:

Синхронизираният контрол на движението между етапа на пластината и етапа на решетка е от решаващо значение в литографията, пряко влияе върху цялостната точност и добив на процеса. Сценичните огледала са неразделни компоненти на системата за измерване на обратна връзка за сценично сканиране и позициониране. Тази система използва интерферометри за излъчване на измервателни лъчи, които се отразяват от огледалата на сцената. Чрез анализиране на отразените лъчи, използвайки принципа на Доплер, системата изчислява промените в позицията на стъпалото в реално време, осигурявайки обратна връзка към системата за контрол на движението, за да осигури прецизна синхронизация между стъпалото на пластината и стъпалото на решетка. Въпреки че леката SiC керамика е подходяща за това приложение, производството на такива сложни компоненти представлява значителни предизвикателства. Понастоящем основните производители на оборудване за интегрални схеми използват предимно стъклокерамика или кордиерит за тази цел. Въпреки това, с напредъка в науката за материалите и производствените техники, изследователи от Китайската академия за строителни материали успешно изработиха големи размери, сложни форми, леки, напълно затворени SiC керамични огледала и други структурно-функционални оптични компоненти за литографски приложения.

(3)Тънки филми Photomask:

Фотомаските, известни също като решетки, се използват за селективно предаване на светлина и създаване на шарки върху фоточувствителни материали. Въпреки това, облъчването с EUV светлина може да причини значително нагряване на фотомаската, потенциално достигайки температури между 600 и 1000 градуса по Целзий, което води до термично увреждане. За да се смекчи това, тънък слой SiC често се нанася върху фотомаската, за да се подобри нейната термична стабилност и да се предотврати разграждането.

4. Плазмено ецване и отлагане: фокусни пръстени и други компоненти

В производството на полупроводници, процесите на ецване използват плазма, генерирана от йонизирани газове (напр. флуорсъдържащи газове), за селективно отстраняване на нежелан материал от повърхността на пластината, оставяйки след себе си желаните схеми на веригата. Отлагането на тънък слой, обратно, включва отлагане на изолационни материали между металните слоеве за образуване на диелектрични слоеве, подобно на процеса на обратно ецване. И двата процеса използват плазмена технология, която може да бъде корозивна за компонентите на камерата. Следователно тези компоненти изискват отлична устойчивост на плазма, ниска реактивност с флуорсъдържащи газове и ниска електрическа проводимост.

Традиционно компонентите в оборудването за ецване и отлагане, като фокусиращи пръстени, са били произведени с помощта на материали като силиций или кварц. Въпреки това, безмилостният стремеж към миниатюризация на интегрални схеми (IC) значително увеличи търсенето и значението на високопрецизните процеси на ецване. Тази миниатюризация налага използването на високоенергийна плазма за точно ецване в микромащаб, за да се постигнат по-малки размери на характеристиките и все по-сложни структури на устройството.

В отговор на това търсене силициевият карбид (SiC) за химическо отлагане на газове (CVD) се появи като предпочитан материал за покрития и компоненти в оборудването за ецване и отлагане. Неговите превъзходни физични и химични свойства, включително висока чистота и еднородност, го правят изключително подходящ за това взискателно приложение. Понастоящем компонентите на CVD SiC в оборудването за ецване включват пръстени за фокусиране, газови душове, пластини и пръстени за ръбове. В оборудването за отлагане CVD SiC се използва за капаци на камери, облицовки и покрити с SiC графитни фиксатори.

Фокусен пръстен и графитен фиксатор с SiC покритие

Ниската реактивност на CVD SiC с ецващи газове на основата на хлор и флуор, съчетана с неговата ниска електрическа проводимост, го прави идеален материал за компоненти като фокусни пръстени в оборудване за плазмено ецване. Фокусният пръстен, разположен около периферията на пластината, е критичен компонент, който фокусира плазмата върху повърхността на пластината чрез прилагане на напрежение към пръстена, като по този начин подобрява еднородността на обработката.

С напредването на миниатюризацията на IC, мощността и енергийните изисквания на ецващите плазми продължават да нарастват, особено в оборудването за ецване с капацитивно свързана плазма (CCP). Следователно приемането на базирани на SiC фокусиращи пръстени се увеличава бързо поради способността им да издържат на тези все по-агресивни плазмени среди.**

Semicorex, като опитен производител и доставчик, предоставя специални графитни и керамични материали за полупроводниковата и фотоволтаичната индустрия. Ако имате запитвания или се нуждаете от допълнителни подробности, моля не се колебайте да се свържете с нас.

Телефон за връзка +86-13567891907

Имейл: sales@semicorex.com