- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Как да направите CMP процес

2024-06-28

CMP процес:

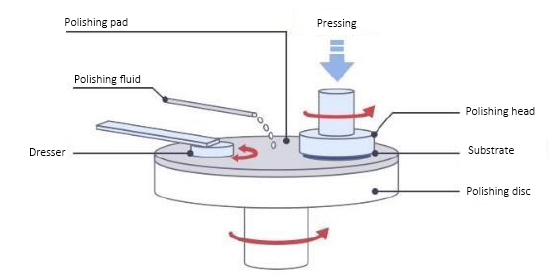

1. Поправетевафлав долната част на полиращата глава и поставете полиращата подложка върху шлифовъчния диск;

2. Въртящата се полираща глава притиска въртящата се полираща подложка с определено налягане и течаща шлифовъчна течност, съставена от наноабразивни частици и химически разтвор, се добавя между повърхността на силиконовата пластина и полиращата подложка. Течността за смилане е равномерно покрита под предаването на полиращата подложка и центробежната сила, образувайки течен филм между силиконовата пластина и полиращата подложка;

3. Сплескването се постига чрез редуващ се процес на химическо отстраняване на филма и механично отстраняване на филма.

Основни технически параметри на CMP:

Скорост на смилане: дебелината на отстранения материал за единица време.

Плоскост: (разликата между височината на стъпката преди и след CMP в определена точка на силиконовата пластина/височината на стъпката преди CMP) * 100%,

Равномерност на смилане: включително еднаквост вътре във вафлите и еднаквост между вафлите. Еднаквостта в рамките на пластината се отнася до постоянството на скоростите на смилане на различни позиции в една силициева пластина; еднородността между пластините се отнася до постоянството на скоростите на смилане между различни силициеви пластини при едни и същи условия на CMP.

Количество дефекти: Отразява броя и вида на различните повърхностни дефекти, генерирани по време на CMP процеса, които ще повлияят на производителността, надеждността и добива на полупроводникови устройства. Основно включително драскотини, вдлъбнатини, ерозия, остатъци и замърсяване с частици.

CMP приложения

В целия процес на производство на полупроводници, отсиликонова пластинапроизводство, производство на вафли, до опаковане, CMP процесът ще трябва да се използва многократно.

В процеса на производство на силиконова пластина, след като кристалната пръчка бъде нарязана на силициеви пластини, тя ще трябва да бъде полирана и почистена, за да се получи единична кристална силиконова пластина като огледало.

В процеса на производство на пластини, чрез йонна имплантация, отлагане на тънък филм, литография, ецване и многослойни връзки за окабеляване, за да се гарантира, че всеки слой от производствената повърхност постига глобална плоскост на нанометрово ниво, често е необходимо да се използва CMP процеса многократно.

В областта на усъвършенстваните опаковки, CMP процесите се въвеждат все повече и се използват в големи количества, сред които чрез силикон чрез (TSV) технология, fan-out, 2.5D, 3D опаковки и т.н. ще използват голям брой CMP процеси.

Според вида на полирания материал, ние разделяме CMP на три вида:

1. Субстрат, основно силициев материал

2. Метал, включително свързващ слой от алуминий/мед, метал, Ta/Ti/TiN/TiNxCy и други дифузионни бариерни слоеве, адхезивен слой.

3. Диелектрици, включително междинни слоеве диелектрици като SiO2, BPSG, PSG, пасивиращи слоеве като SI3N4/SiOxNy и бариерни слоеве.