- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Основен материал за SiC растеж: Покритие от танталов карбид

2024-06-24

Често използваният метод за приготвяне на монокристал от силициев карбид е методът PVT (Physical Vapor Transport), където принципът включва поставяне на суровините в зона с висока температура, докато зародишният кристал е в зона с относително ниска температура. Суровините при по-висока температура се разлагат, произвеждайки директно газообразни вещества, без да преминават през течна фаза. Тези газообразни вещества, задвижвани от аксиалния температурен градиент, се транспортират до зародишния кристал, където възникват ядра и растеж, което води до кристализация на монокристали от силициев карбид. В момента чуждестранни компании като Cree, II-VI, SiCrystal, Dow и местни компании като Tianyue Advanced, Tianke Heida и Century Jingxin използват този метод.

Силициевият карбид има над 200 типа кристали и е необходим прецизен контрол, за да се генерира желания тип монокристал (основно тип кристал 4H). Според разкриването на IPO на Tianyue Advanced, нивата на добив на кристални пръти са били 41%, 38,57%, 50,73% и 49,90% от 2018 г. до първата половина на 2021 г., докато нивата на добив на субстрата са били 72,61%, 75,15%, 70,44% и 75,47%, с общ процент на доходност от само 37,7% в момента. Използвайки основния PVT метод като пример, ниският процент на добив се дължи главно на следните трудности при подготовката на SiC субстрата:

Труден контрол на температурното поле: кристалните пръти от SiC трябва да се произвеждат при 2500°C, докато силициевите кристали изискват само 1500°C, което налага специални монокристални пещи. Прецизният контрол на температурата по време на производството поставя значителни предизвикателства.

Бавна производствена скорост: Традиционният силициев материал расте със скорост от 300 милиметра на час, докато монокристалите от силициев карбид могат да растат само с 400 микрометра на час, почти 800 пъти по-бавно.

Изискване за висококачествени параметри, трудности при контрол в реално време на скоростта на добива на черната кутия: Основните параметри на SiC пластините включват плътност на микротръбите, плътност на дислокациите, съпротивление, кривина, грапавост на повърхността и т.н. По време на растежа на кристала, прецизният контрол на Silicon- Съотношението към въглерод, градиентът на температурата на растеж, скоростта на растеж на кристалите, налягането на въздушния поток и т.н. е от съществено значение за избягване на поликристално замърсяване, което води до неквалифицирани кристали. Наблюдението в реално време на растежа на кристалите в черната кутия на графитния тигел не е осъществимо, което налага прецизен контрол на термичното поле, съвпадение на материала и натрупан опит.

Трудност при разширяването на диаметъра на кристала: При метода на транспортиране в газова фаза, технологията за разширяване на растежа на кристали SiC поставя значителни предизвикателства, като трудността на растежа нараства геометрично с увеличаване на размера на кристала.

Обикновено нисък процент на добив: Ниският процент на добив се състои от две връзки - (1) Степен на добив на кристална пръчка = изход на кристална пръчка от полупроводников клас / (изход на кристална пръчка от полупроводников клас + изход на кристална пръчка от неполупроводников клас) × 100%; (2) Степен на добив на субстрат = квалифициран изход на субстрат / (квалифициран изход на субстрат + неквалифициран изход на субстрат) × 100%.

За да подготвите висококачествени субстрати от силициев карбид с висок добив, материалът с добро топлинно поле е от съществено значение за прецизен контрол на температурата. Настоящите комплекти за тигели с термично поле се състоят главно от структурни компоненти от графит с висока чистота, които се използват за нагряване, топене на въглероден прах и силициев прах и изолация. Графитните материали имат превъзходна специфична якост и специфичен модул, добра устойчивост на термичен удар и корозия и т.н. Въпреки това, те имат недостатъци като окисление във високотемпературна кислородна среда, слаба устойчивост на амоняк и надраскване, което ги прави неспособни да отговорят на все по-строгите изисквания изисквания за графитни материали при растеж на монокристал от силициев карбид и производство на епитаксиални пластини. Следователно, високотемпературни покрития катоТанталов карбиднабират популярност.

1. Характеристики наПокритие от танталов карбид

Керамиката от танталов карбид (TaC) има висока точка на топене от 3880°C, с висока твърдост (твърдост по Mohs от 9-10), значителна топлопроводимост (22W·m-1·K−1), висока якост на огъване (340-400MPa ) и нисък коефициент на топлинно разширение (6,6×10−6K−1). Проявява отлична термична и химическа стабилност и изключителни физични свойства, с добра химична и механична съвместимост с графита,C/C композитни материали, и т.н. Следователно, TaC покритията се използват широко в космическата термична защита, монокристалния растеж, енергийната електроника, медицинските устройства и други области.

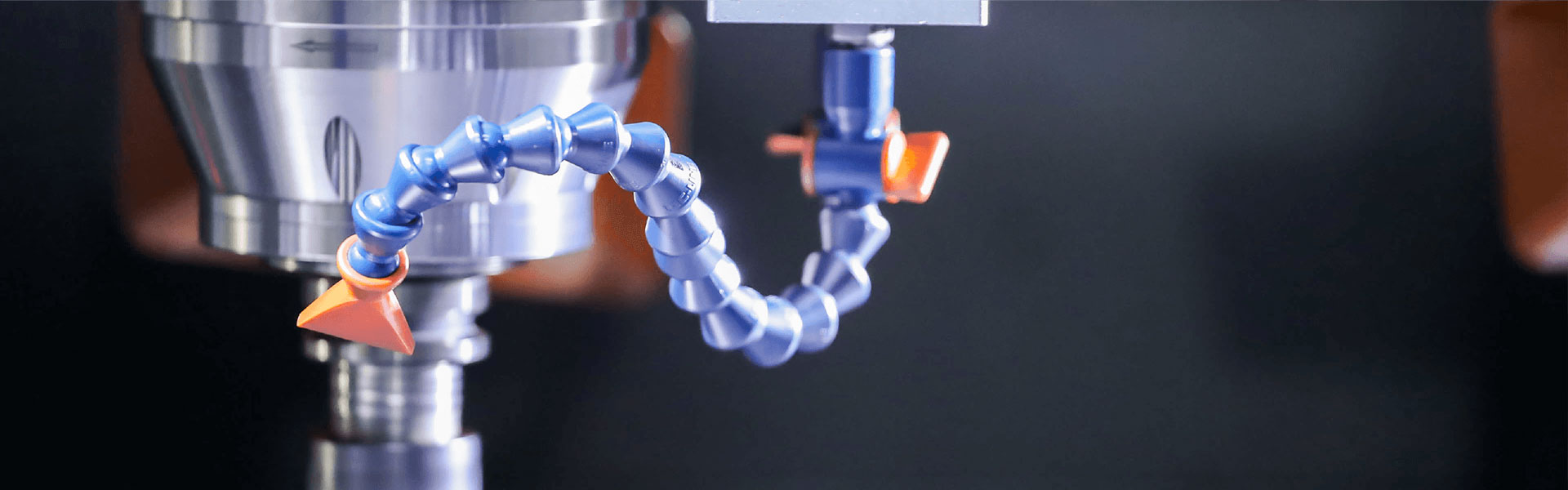

TaC покритие върху графитима по-добра устойчивост на химическа корозия от чистия графит илиГрафит с SiC покритиеи може да се използва стабилно при високи температури до 2600°C, без да реагира с много метални елементи. Счита се за най-доброто покритие за растеж на полупроводникови монокристали от трето поколение и ецване на пластини, като значително подобрява контрола на температурата и примесите в процеса, което води до производството на висококачествени пластини от силициев карбид и свързаните с тяхепитаксиални пластини. Той е особено подходящ за MOCVD оборудване за растеж на GaN илиМонокристали AlNи растеж на PVT оборудване на монокристали SiC, което води до значително подобрено качество на кристалите.

2. Предимства наПокритие от танталов карбид

Устройства Използването наПокрития от танталов карбид (TaC).може да реши проблемите с дефектите на кристалния ръб, да подобри качеството на растеж на кристалите и е една от основните технологии за „бърз растеж, дебел растеж, голям растеж“. Индустриалните изследвания също така показаха, че графитните тигли с покритие от TaC могат да постигнат по-равномерно нагряване, осигурявайки отличен контрол на процеса за растеж на SiC единични кристали, като по този начин значително намаляват вероятността краищата на SiC кристали да образуват поликристали. Освен товаГрафитни тигли с покритие от TaCпредлагат две основни предимства:

(1) Намаляване на SiC дефекти При контрола на SiC монокристални дефекти обикновено има три важни начина, т.е. оптимизиране на параметрите на растеж и използване на висококачествени изходни материали (като напр.Изходни прахове от SiC) и замяна на графитни тигли сГрафитни тигли с покритие от TaCза постигане на добро качество на кристала.

Схематична диаграма на конвенционален графитен тигел (a) и тигел с покритие от TaC (b)

Според изследване от Източноевропейския университет в Корея, основният примес в кристалния растеж на SiC е азотът.Графитни тигли с покритие от TaCможе ефективно да ограничи включването на азот в SiC кристали, като по този начин намалява образуването на дефекти като микротръби, подобрявайки качеството на кристалите. Проучванията показват, че при същите условия концентрацията на носител вSiC пластиниотглеждани в конвенционални графитни тигли иТигели с покритие от TaCе приблизително 4,5×1017/cm и съответно 7,6×1015/cm.

Сравнение на дефекти в монокристалния растеж на SiC между конвенционален графитен тигел (a) и тигел с покритие от TaC (b)

(2) Удължаване на живота на графитните тигли В момента цената на SiC кристалите остава висока, като графитните консумативи представляват около 30% от разходите. Ключът към намаляване на разходите за графитни консумативи се крие в удължаването на експлоатационния им живот. Според данни на британски изследователски екип покритията от танталов карбид могат да удължат живота на графитните компоненти с 30-50%. Чрез използването на графит, покрит с TaC, цената на кристалите SiC може да бъде намалена с 9%-15% чрез замяната наГрафит с TaC покритиесам.

3. Процес на нанасяне на покритие от танталов карбид

Подготовката наTaC покритиямогат да бъдат класифицирани в три категории: метод на твърда фаза, метод на течна фаза и метод на газова фаза. Методът на твърдата фаза включва главно метод на редукция и метод на съединение; методът на течна фаза включва метод на разтопена сол, метод на зол-гел, метод на синтероване на суспензия, метод на плазмено пръскане; методът на газовата фаза включва методи за химическо отлагане на пари (CVD), химическа инфилтрация с пари (CVI) и методи за физическо отлагане на пари (PVD) и т.н. Всеки метод има своите предимства и недостатъци, като CVD е най-зрелият и широко използван метод за приготвяне на TaC покрития. С непрекъснати подобрения на процеса са разработени нови техники като химическо отлагане на пари с гореща жица и химическо отлагане на пари с помощта на йонен лъч.

Въглеродните материали с модифицирано покритие TaC включват главно графит, въглеродни влакна и композитни материали въглерод/въглерод. Методи за приготвянеTaC покрития върху графитвключват плазмено пръскане, CVD, синтероване на суспензия и др.

Предимства на CVD метода: Приготвянето наTaC покритиячрез CVD се базира натанталови халиди (TaX5) като източник на тантал и въглеводороди (CnHm) като източник на въглерод. При определени условия тези материали се разлагат на Ta и C, които реагират, за да се образуватTaC покрития. CVD може да се извърши при по-ниски температури, като по този начин се избягват дефекти и намалени механични свойства, които могат да възникнат по време на високотемпературна подготовка или обработка на покритие. Съставът и структурата на покритията могат да се контролират с CVD, предлагайки висока чистота, висока плътност и еднаква дебелина. По-важното е, че CVD осигурява зрял и широко възприет метод за приготвяне на висококачествени TaC покрития слесно контролируем състав и структура.

Основните влияещи фактори в процеса включват:

(1) Скорости на газовия поток (източник на тантал, въглеводороден газ като източник на въглерод, газ-носител, газ разредител Ar2, редуциращ газ H2):Промените в скоростите на газовия поток значително влияят на температурата, налягането и полето на газовия поток в реакционната камера, което води до промени в състава, структурата и свойствата на покритието. Увеличаването на потока Ar ще забави скоростта на растеж на покритието и ще намали размера на зърното, докато съотношението на моларната маса на TaCl5, H2 и C3H6 влияе върху състава на покритието. Моларното съотношение на H2 към TaCl5 е най-подходящо при (15-20):1, а моларното съотношение на TaCl5 към C3H6 е идеално близко до 3:1. Прекомерното съдържание на TaCl5 или C3H6 може да доведе до образуването на Ta2C или свободен въглерод, което да повлияе на качеството на пластината.

(2) Температура на отлагане:По-високите температури на отлагане водят до по-бързи скорости на отлагане, по-големи размери на зърната и по-груби покрития. Освен това, температурите и скоростите на разлагане на въглеводородите в C и TaCl5 в Ta се различават, което води до по-лесно образуване на Ta2C. Температурата има значително влияние върху въглеродния материал, модифициран с TaC покритие, като по-високите температури увеличават скоростите на отлагане, размерите на зърната, променяйки се от сферични към многостенни форми. Освен това по-високите температури ускоряват разлагането на TaCl5, намаляват свободния въглерод, увеличават вътрешното напрежение в покритията и могат да доведат до напукване. Но по-ниските температури на отлагане могат да намалят ефективността на отлагане на покритието, да удължат времето на отлагане и да увеличат разходите за суровини.

(3) Налягане на отлагане:Налягането при отлагане е тясно свързано с повърхностната свободна енергия на материалите и влияе върху времето на престой на газовете в реакционната камера, като по този начин влияе върху скоростта на нуклеация и размера на зърната на покритията. Тъй като налягането на отлагане се увеличава, времето на престой на газа се удължава, което позволява на реагентите повече време за реакции на нуклеация, увеличаване на скоростта на реакцията, уголемяване на зърната и удебеляване на покритията. Обратно, понижаването на налягането на отлагане намалява времето за престой на газа, забавя скоростта на реакцията, намалява размера на зърното, изтънява покритията, но налягането на отлагане има минимално въздействие върху кристалната структура и състава на покритията.

4. Тенденции в развитието на покритията от танталов карбид

Коефициентът на топлинно разширение на TaC (6,6 × 10−6K−1) се различава леко от този на материали на основата на въглерод като графит, въглеродни влакна, C/C композитни материали, което води до лесно напукване или разслояване на еднофазните TaC покрития. За допълнително подобряване на устойчивостта на окисляване, механичната стабилност при висока температура и устойчивостта на химическа корозия на TaC покритията, изследователите са провели проучвания накомпозитни покрития, покрития за укрепване на твърд разтвор, градиентни покритияи т.н.

Композитните покрития запечатват пукнатини в единични покрития чрез въвеждане на допълнителни покрития в повърхностните или вътрешните слоеве на TaC, образувайки системи от композитни покрития. Системите за усилване на твърд разтвор като HfC, ZrC и т.н. имат същата лицево-центрирана кубична структура като TaC, което позволява безкрайна взаимна разтворимост между двата карбида за образуване на структура на твърд разтвор. Hf(Ta)C покритията са без пукнатини и показват добра адхезия с C/C композитни материали. Тези покрития предлагат отлична устойчивост на изгаряне. Градиентните покрития се отнасят до покрития с непрекъснато градиентно разпределение на компонентите на покритието по тяхната дебелина. Тази структура може да намали вътрешното напрежение, да подобри проблемите с коефициента на топлинно разширение и да предотврати образуването на пукнатини.

5. Продукти за устройства за покритие от танталов карбид

Според статистиката и прогнозите на QYR (Hengzhou Bozhi), глобалните продажби наПокрития от танталов карбиддостигна 1,5986 милиона щатски долара през 2021 г. (с изключение на продуктите на Cree за покритие от танталов карбид, което се произвежда от Cree), което показва, че индустрията все още е в ранен етап на развитие.

(1) Разширителни пръстени и тигели, необходими за растеж на кристали:Изчислено въз основа на 200 пещи за растеж на кристали на предприятие, пазарният дял наTaC покритиеустройство, изисквано от 30 компании за растеж на кристали, е приблизително 4,7 милиарда RMB.

(2) TaC тави:Всяка табла може да носи 3 вафли, с продължителност на живота 1 месец на табла. На всеки 100 вафли се изразходва един блат. 3 милиона вафли изискват 30 000TaC тави, като всяка тава има около 20 000 парчета, общо приблизително 6 милиарда годишно.

(3) Други сценарии за декарбонизация.Приблизително 1 милиард за високотемпературни облицовки на пещи, CVD дюзи, тръби за пещи и др.**