- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Разбиране на технологията за сухо ецване в полупроводниковата индустрия

Офортът се отнася до техниката на селективно отстраняване на материал чрез физически или химични средства за постигане на проектираните структурни модели.

Понастоящем много полупроводникови устройства използват структури на меза устройства, които се създават предимно чрез два вида ецване:мокро ецване и сухо ецване. Докато простото и бързо мокро ецване играе важна роля в производството на полупроводникови устройства, то има присъщи недостатъци като изотропно ецване и лоша еднородност, което води до ограничен контрол при прехвърляне на модели с малък размер. Сухото ецване, обаче, със своята висока анизотропия, добра еднородност и повторяемост, стана важно в процесите на производство на полупроводникови устройства. Терминът „сухо ецване“ в общи линии се отнася до всяка технология за немокро ецване, използвана за отстраняване на повърхностни материали и прехвърляне на микро и нано модели, включително лазерно ецване, плазмено ецване и ецване с химическа пара. Сухото ецване, обсъдено в този текст, се отнася конкретно до тясното приложение на процеси, използващи плазмен разряд - физически или химичен - за модифициране на повърхностите на материала. Той обхваща няколко общи индустриални технологии за ецване, включителноЙонно лъчево ецване (IBE), реактивно йонно ецване (RIE), плазмено ецване с електронен циклотронен резонанс (ECR) и ецване с индуктивно свързана плазма (ICP).

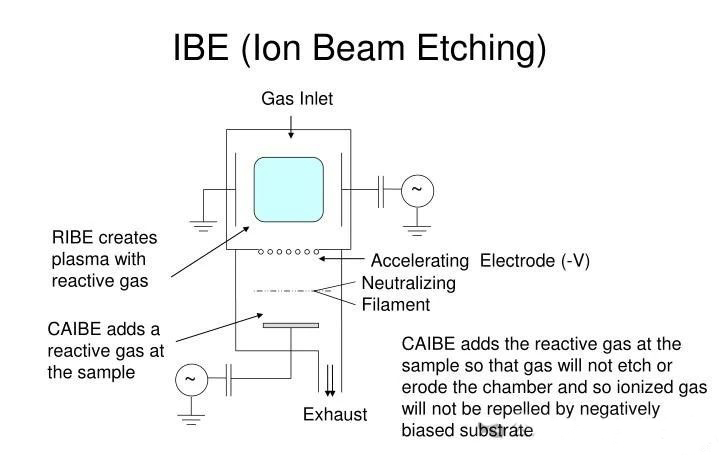

1. Офорт с йонен лъч (IBE)

Известен също като йонно смилане, IBE се развива през 70-те години като чисто физически метод за ецване. Процесът включва йонни лъчи, създадени от инертни газове (като Ar, Xe), които се ускоряват от напрежение, за да бомбардират повърхността на целевия материал. Йоните пренасят енергия към повърхностните атоми, карайки тези с енергия, надвишаваща тяхната енергия на свързване, да се разпръскват. Тази техника използва ускорено напрежение за контролиране на посоката и енергията на йонния лъч, което води до отлична анизотропия на ецване и контрол на скоростта. Въпреки че е идеален за ецване на химически стабилни материали като керамика и определени метали, необходимостта от по-дебели маски за по-дълбоко ецване може да компрометира прецизността на ецване, а бомбардирането с високоенергийни йони може да причини неизбежни електрически щети поради прекъсвания на решетката.

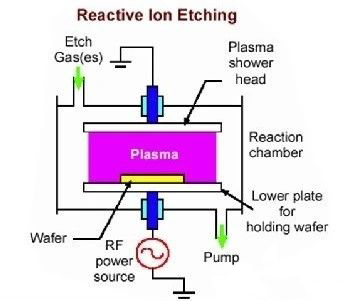

2. Реактивно йонно ецване (RIE)

Разработен от IBE, RIE съчетава химически реакции с физическо йонно бомбардиране. В сравнение с IBE, RIE предлага по-високи скорости на ецване и отлична анизотропия и еднородност в големи площи, което го прави една от най-широко използваните техники за ецване в микро и нано производството. Процесът включва прилагане на радиочестотно (RF) напрежение към паралелни плочи електроди, което кара електроните в камерата да ускоряват и йонизират реакционните газове, което води до стабилно плазмено състояние от едната страна на плочите. Плазмата носи положителен потенциал поради привличането на електрони към катода и заземяване към анода, като по този начин създава електрическо поле в камерата. Положително заредената плазма се ускорява към катодно-свързания субстрат, като ефективно го ецва.

По време на процеса на ецване камерата поддържа среда с ниско налягане (0,1~10 Pa), което повишава скоростта на йонизация на реакционните газове и ускорява процеса на химическа реакция на повърхността на субстрата. Като цяло, процесът RIE изисква страничните продукти от реакцията да бъдат летливи, за да бъдат ефективно отстранени от вакуумната система, осигурявайки висока прецизност на ецване. Нивото на RF мощност директно определя плътността на плазмата и напрежението на отклонение на ускорението, като по този начин контролира скоростта на ецване. Въпреки това, докато увеличава плътността на плазмата, RIE също така увеличава напрежението на отклонение, което може да причини повреда на решетката и да намали селективността на маската, като по този начин поставя ограничения за приложенията за ецване. С бързото развитие на широкомащабни интегрални схеми и намаляващия размер на транзисторите, имаше по-голямо търсене на прецизност и аспектни съотношения в микро и нано производството, което доведе до появата на базирани на плазма с висока плътност технологии за сухо ецване, осигуряващи нови възможности за развитие на електронните информационни технологии.

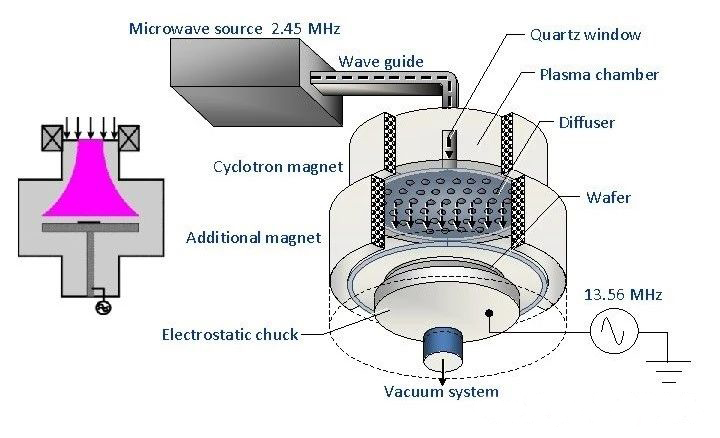

3. Плазмено ецване с електронен циклотронен резонанс (ECR).

Технологията ECR, ранен метод за постигане на плазма с висока плътност, използва микровълнова енергия, за да резонира с електрони в камерата, подсилена от външно приложено магнитно поле, съответстващо на честотата, за да предизвика електронен циклотронен резонанс. Този метод постига значително по-високи плазмени плътности от RIE, повишавайки скоростта на ецване и селективността на маската, като по този начин улеснява ецването на структури с ултрависоко аспектно съотношение. Въпреки това, сложността на системата, която разчита на координирана функция на микровълнови източници, радиочестотни източници и магнитни полета, поставя оперативни предизвикателства. Появата на ецването с индуктивно свързана плазма (ICP) скоро последва като опростяване спрямо ECR.

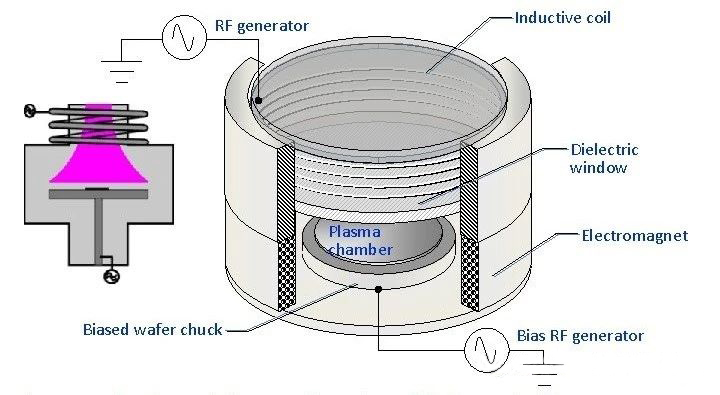

4. Офорт с индуктивно свързана плазма (ICP).

Технологията за ецване ICP опростява системата, базирана на технологията ECR, като използва два 13,56MHz RF източника за контрол както на генерирането на плазма, така и на ускоряващото напрежение. Вместо външното магнитно поле, използвано в ECR, спирална намотка индуцира променливо електромагнитно поле, както е показано на схемата. RF източниците пренасят енергия чрез електромагнитно свързване към вътрешните електрони, които се движат в циклотронно движение в рамките на индуцираното поле, сблъсквайки се с реакционните газове, за да предизвикат йонизация. Тази настройка постига плътност на плазмата, сравнима с ECR. ICP ецването съчетава предимствата на различни системи за ецване, отговаряйки на нуждите от високи скорости на ецване, висока селективност, еднородност на големи площи и проста, контролируема структура на оборудването, като по този начин бързо се превръща в предпочитан избор за ново поколение технологии за плазмено ецване с висока плътност .

5. Характеристики на сухото ецване

Технологията за сухо ецване бързо зае основна позиция в микро- и нанопроизводството поради превъзходната си анизотропия и високите скорости на ецване, заменяйки мокрото ецване. Критериите за оценка на добрата технология за сухо ецване включват селективност на маската, анизотропия, скорост на ецване, цялостна еднородност и гладкост на повърхността от повреда на решетката. С много критерии за оценка конкретната ситуация трябва да се разглежда въз основа на производствените нужди. Най-преките индикатори за сухо ецване са морфологията на повърхността, включително плоскостта на гравирания под и страничните стени и анизотропията на гравираните тераси, които могат да бъдат контролирани чрез регулиране на съотношението на химичните реакции към физическото бомбардиране. Микроскопското характеризиране след ецване обикновено се извършва с помощта на сканираща електронна микроскопия и атомно-силова микроскопия. Селективността на маската, която е съотношението на дълбочината на ецване на маската към тази на материала при същите условия на ецване и време, е от решаващо значение. Като цяло, колкото по-висока е селективността, толкова по-добра е точността на прехвърлянето на модела. Обичайните маски, използвани при ICP ецване, включват фоторезист, метали и диелектрични филми. Фоторезистът има слаба селективност и може да се разпадне при високи температури или енергийно бомбардиране; металите предлагат висока селективност, но създават предизвикателства при премахването на маската и често изискват многослойни маскиращи техники. Освен това, металните маски могат да се придържат към страничните стени по време на ецване, образувайки пътища за изтичане. Следователно изборът на подходяща технология за маска е особено важен за ецване и изборът на материали за маска трябва да се определя въз основа на специфичните изисквания за производителност на устройствата.**