- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Кратка история на силициевия карбид и приложенията на покритията от силициев карбид

2024-06-03

1. Разработване на SiC

През 1893 г. Едуард Гудрич Ачесън, откривателят на SiC, проектира резисторна пещ, използваща въглеродни материали - известна като пещта на Ачесън - за да започне промишленото производство на силициев карбид чрез електрическо нагряване на смес от кварц и въглерод. Впоследствие той подава патент за това изобретение.

От началото до средата на 20-ти век, поради изключителната си твърдост и устойчивост на износване, силициевият карбид се използва предимно като абразив в шлифовъчни и режещи инструменти.

През 50-те и 60-те години на ХХ век, с появата натехнология за химическо отлагане на газове (CVD)., учени като Rustum Roy от Bell Labs в Съединените щати са пионери в изследванията на CVD SiC технологията. Те разработиха процеси за отлагане на SiC от пари и проведоха предварителни проучвания на неговите свойства и приложения, като постигнаха първото отлагане наSiC покрития върху графитни повърхности. Тази работа постави решаваща основа за CVD подготовката на SiC покривни материали.

През 1963 г. изследователите на Bell Labs Хауърд Уахтел и Джоузеф Уелс основават CVD Incorporated, като се фокусират върху разработването на технологии за химическо отлагане на пари за SiC и други материали за керамично покритие. През 1974 г. те постигат първото индустриално производство награфитни продукти, покрити със силициев карбид. Този крайъгълен камък отбеляза значителен напредък в технологията на покрития от силициев карбид върху графитни повърхности, проправяйки пътя за тяхното широко приложение в области като полупроводници, оптика и космонавтика.

През 70-те години изследователи от Union Carbide Corporation (сега изцяло притежавано дъщерно дружество на Dow Chemical) за първи път прилагатграфитни основи, покрити със силициев карбидв епитаксиалния растеж на полупроводникови материали като галиев нитрид (GaN). Тази технология беше от решаващо значение за производството с висока производителностСветодиоди на базата на GaN(светодиоди) и лазери, поставяйки основите за последващитехнология за епитаксия от силициев карбиди се превръща във важен крайъгълен камък в приложението на материали от силициев карбид в областта на полупроводниците.

От 80-те години на миналия век до началото на 21-ви век напредъкът в производствените технологии разшири промишлените и търговски приложения на покритията от силициев карбид от космическото пространство до автомобилостроенето, силовата електроника, полупроводниковото оборудване и различни индустриални компоненти като антикорозионни покрития.

От началото на 21 век до днес развитието на термичното пръскане, PVD и нанотехнологиите въведе нови методи за приготвяне на покрития. Изследователите започнаха да изследват и разработват наномащабни покрития от силициев карбид, за да подобрят допълнително производителността на материала.

В обобщение технологията на приготвяне наCVD покрития от силициев карбидпремина от лабораторни изследвания към индустриални приложения през последните няколко десетилетия, постигайки непрекъснат напредък и пробиви.

2. SiC кристална структура и области на приложение

Силициевият карбид има над 200 политипа, основно категоризирани в три основни групи въз основа на подреждането на въглеродни и силициеви атоми: кубичен (3C), шестоъгълен (H) и ромбоедричен ®. Често срещаните примери включват 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC и 15R-SiC. Те могат да бъдат разделени най-общо на два основни типа:

Фигура 1: Кристална структура на силициев карбид

α-SiC:Това е високотемпературна стабилна структура и оригиналният структурен тип, открит в природата.

β-SiC:Това е нискотемпературна стабилна структура, която може да се образува чрез взаимодействие на силиций и въглерод при около 1450°C. β-SiC може да се трансформира в α-SiC при температури между 2100-2400°C.

Различните SiC политипове имат различни приложения. Например 4H-SiC в α-SiC е подходящ за производство на устройства с висока мощност, докато 6H-SiC е най-стабилният тип и се използва в оптоелектронни устройства. β-SiC, освен че се използва в радиочестотни устройства, също е важен като тънък филм и материал за покритие при висока температура, силно износване и силно корозивни среди, осигурявайки защитни функции. β-SiC има няколко предимства пред α-SiC:

(1)Топлопроводимостта му варира между 120-200 W/m·K, значително по-висока от 100-140 W/m·K на α-SiC.

(2) β-SiC проявява по-висока твърдост и устойчивост на износване.

(3) По отношение на устойчивостта на корозия, докато α-SiC се представя добре в неокисляващи и леко киселинни среди, β-SiC остава стабилен при по-агресивни окислителни и силно алкални условия, демонстрирайки своята превъзходна устойчивост на корозия в по-широк диапазон от химически среди .

Освен това, коефициентът на термично разширение на β-SiC съвпада много с този на графита, което го прави предпочитан материал за повърхностни покрития върху графитни основи в оборудване за епитаксия на пластини поради тези комбинирани свойства.

3. SiC покрития и методи за получаване

(1) SiC покрития

SiC покритията са тънки филми, образувани от β-SiC, нанесени върху повърхности на субстрата чрез различни процеси на покритие или отлагане. Тези покрития обикновено се използват за подобряване на твърдостта, устойчивостта на износване, устойчивостта на корозия, устойчивостта на окисляване и ефективността при висока температура. Покритията от силициев карбид имат широко приложение върху различни субстрати като керамика, метали, стъкло и пластмаси и се използват широко в космическото, автомобилното производство, електрониката и други области.

Фигура 2: Микроструктура на напречно сечение на SiC покритие върху графитна повърхност

(2) Методи на приготвяне

Основните методи за приготвяне на SiC покрития включват химическо отлагане на пари (CVD), физическо отлагане на пари (PVD), техники за пръскане, електрохимично отлагане и синтероване на суспензионно покритие.

Химично отлагане на пари (CVD):

CVD е един от най-често използваните методи за получаване на покрития от силициев карбид. По време на CVD процеса прекурсорните газове, съдържащи силиций и въглерод, се въвеждат в реакционна камера, където се разлагат при високи температури, за да се получат силициеви и въглеродни атоми. Тези атоми се адсорбират върху повърхността на субстрата и реагират, за да образуват покритие от силициев карбид. Чрез контролиране на ключови параметри на процеса като скорост на газовия поток, температура на отлагане, налягане на отлагане и време, дебелината, стехиометрията, размерът на зърното, кристалната структура и ориентацията на покритието могат да бъдат прецизно пригодени, за да отговарят на специфичните изисквания на приложението. Друго предимство на този метод е неговата пригодност за покриване на големи и сложни по форма основи с добра адхезия и запълваща способност. Въпреки това прекурсорите и страничните продукти, използвани в CVD процеса, често са запалими и корозивни, което прави производството опасно. Освен това степента на използване на суровината е относително ниска, а разходите за подготовка са високи.

Физическо отлагане на пари (PVD):

PVD включва използване на физични методи като термично изпаряване или магнетронно разпрашване под висок вакуум за изпаряване на материали от силициев карбид с висока чистота и кондензирането им върху повърхността на субстрата, образувайки тънък филм. Този метод позволява прецизен контрол върху дебелината и състава на покритието, произвеждайки плътни покрития от силициев карбид, подходящи за приложения с висока точност, като покрития на режещи инструменти, керамични покрития, оптични покрития и покрития за термична бариера. Въпреки това, постигането на равномерно покритие върху компоненти със сложна форма, особено във вдлъбнатини или сенчести зони, е предизвикателство. В допълнение, адхезията между покритието и субстрата може да бъде недостатъчна. PVD оборудването е скъпо поради необходимостта от скъпи системи с висок вакуум и оборудване за прецизен контрол. Освен това скоростта на отлагане е бавна, което води до ниска производствена ефективност, което го прави неподходящ за широкомащабно промишлено производство.

Техника на пръскане:

Това включва пръскане на течни материали върху повърхността на субстрата и тяхното втвърдяване при определени температури, за да се образува покритие. Методът е прост и рентабилен, но получените покрития обикновено показват слаба адхезия към субстрата, по-лоша еднородност, по-тънки покрития и по-ниска устойчивост на окисление, което често изисква допълнителни методи за подобряване на производителността.

Електрохимично отлагане:

Тази техника използва електрохимични реакции за отлагане на силициев карбид от разтвор върху повърхността на субстрата. Чрез контролиране на потенциала на електрода и състава на прекурсорния разтвор може да се постигне равномерен растеж на покритието. Покритията от силициев карбид, получени по този метод, са приложими в специфични области като химически/биологични сензори, фотоволтаични устройства, електродни материали за литиево-йонни батерии и устойчиви на корозия покрития.

Покритие на каша и синтероване:

Този метод включва смесване на покриващия материал със свързващи вещества, за да се създаде каша, която се нанася равномерно върху повърхността на субстрата. След изсушаване покритият детайл се синтерова при високи температури в инертна атмосфера, за да се образува желаното покритие. Неговите предимства включват проста и лесна работа и контролируема дебелина на покритието, но силата на свързване между покритието и субстрата често е по-слаба. Покритията също имат слаба устойчивост на термичен шок, по-ниска еднородност и непоследователни процеси, което ги прави неподходящи за масово производство.

Като цяло, изборът на подходящ метод за подготовка на покритие от силициев карбид изисква цялостно разглеждане на изискванията за производителност, характеристиките на субстрата и разходите въз основа на сценария на приложение.

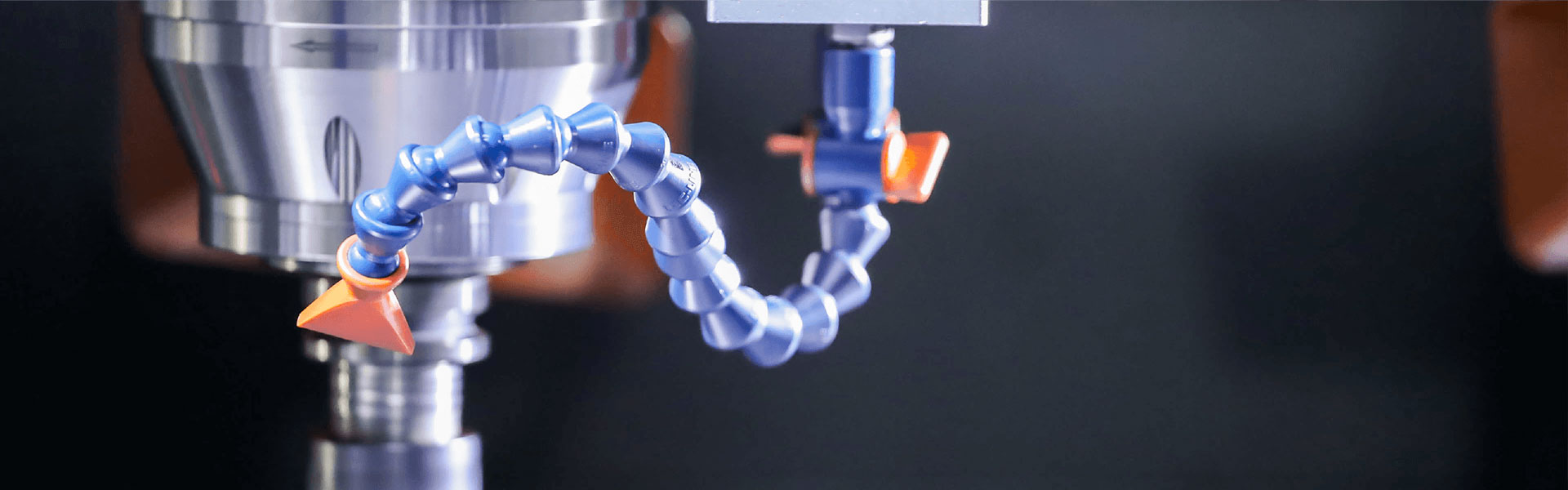

4. Графитни фиксатори с SiC покритие

Покритите със SiC графитни токоприемници са от решаващо значение вПроцеси на металоорганично химическо отлагане на пари (MOCVD)., техника, широко използвана за получаване на тънки филми и покрития в областта на полупроводниците, оптоелектрониката и други науки за материалите.

Фигура 3

5. Функции на графитни субстрати, покрити със SiC, в MOCVD оборудване

Графитните субстрати с покритие от SiC са от решаващо значение в процесите на металоорганично химическо отлагане на пари (MOCVD), техника, широко използвана за приготвяне на тънки филми и покрития в областта на полупроводниците, оптоелектрониката и други науки за материалите.

Фигура 4: CVD оборудване Semicorex

Поддържащ оператор:В MOCVD полупроводниковите материали могат да растат слой по слой върху повърхността на субстрата на пластината, образувайки тънки филми със специфични свойства и структури.Графитен носител с SiC покритиедейства като поддържащ носач, осигурявайки здрава и стабилна платформа заепитаксияна полупроводникови тънки слоеве. Отличната термична стабилност и химическата инертност на SiC покритието поддържат стабилността на субстрата в среда с висока температура, намалявайки реакциите с корозивни газове и осигурявайки висока чистота и постоянни свойства и структури на отглежданите полупроводникови филми. Примерите включват графитни субстрати с покритие от SiC за епитаксиален растеж на GaN в MOCVD оборудване, графитни субстрати с покритие от SiC за епитаксиален растеж на монокристален силиций (плоски субстрати, кръгли субстрати, триизмерни субстрати) и графитни субстрати с покритие от SiC заSiC епитаксиален растеж.

Термична стабилност и устойчивост на окисление:Процесът MOCVD може да включва високотемпературни реакции и окислителни газове. Покритието SiC осигурява допълнителна термична стабилност и защита от окисление за графитния субстрат, предотвратявайки повреда или окисление в среда с висока температура. Това е от решаващо значение за контролиране и поддържане на консистенцията на растежа на тънък филм.

Интерфейс на материала и контрол на свойствата на повърхността:SiC покритието може да повлияе на взаимодействията между филма и субстрата, засягайки режимите на растеж, съвпадението на решетката и качеството на интерфейса. Чрез регулиране на свойствата на SiC покритието може да се постигне по-прецизен растеж на материала и контрол на интерфейса, подобрявайки производителността наепитаксиални филми.

Намаляване на замърсяването с примеси:Високата чистота на SiC покритията може да сведе до минимум замърсяването с примеси от графитни субстрати, като гарантира, чеотглеждани епитаксиални филмиимат необходимата висока чистота. Това е жизненоважно за производителността и надеждността на полупроводниковите устройства.

Фигура 5: SemicorexГрафитен рецептор с покритие от SiCкато Wafer Carrier в Epitaxy

В обобщение,Графитни субстрати с SiC покритиеосигуряват по-добра базова поддръжка, термична стабилност и контрол на интерфейса в MOCVD процеси, насърчавайки растежа и подготовката на висококачествениепитаксиални филми.

6. Заключение и перспектива

В момента изследователските институции в Китай са посветени на подобряването на производствените процеси награфитни фиксатори, покрити със силициев карбид, подобряване на чистотата и еднородността на покритието и увеличаване на качеството и продължителността на живота на SiC покритията, като същевременно намалява производствените разходи. Едновременно с това те проучват начини за постигане на интелигентни производствени процеси за графитни субстрати, покрити със силициев карбид, за подобряване на производствената ефективност и качеството на продукта. Индустрията увеличава инвестициите в индустриализацията награфитни субстрати, покрити със силициев карбид, подобряване на производствения мащаб и качеството на продукта, за да отговори на пазарните изисквания. Напоследък изследователски институции и индустрии активно проучват нови технологии за нанасяне на покрития, като например прилагането наTaC покрития върху графитни фиксатори, за подобряване на топлопроводимостта и устойчивостта на корозия.**

Semicorex предлага висококачествени компоненти за CVD SiC-покрити материали. Ако имате запитвания или се нуждаете от допълнителни подробности, моля не се колебайте да се свържете с нас.

Телефон за връзка +86-13567891907

Имейл: sales@semicorex.com