- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Процес на рязане и шлайфане на субстрата

SiC субстратният материал е сърцевината на SiC чипа. Производственият процес на субстрата е: след получаване на кристалния блок SiC чрез растеж на единичен кристал; след това приготвяне наSiC субстратизисква изглаждане, заобляне, рязане, шлайфане (изтъняване); механично полиране, химично механично полиране; и почистване, тестване и др. Процес

Има три основни метода за растеж на кристали: физически пренос на пари (PVT), високотемпературно химическо отлагане на пари (HT-CVD) и епитаксия в течна фаза (LPE). Методът PVT е основният метод за търговски растеж на SiC субстрати на този етап. Температурата на растеж на SiC кристала е над 2000°C, което изисква висок контрол на температурата и налягането. В момента има проблеми като висока плътност на дислокация и големи кристални дефекти.

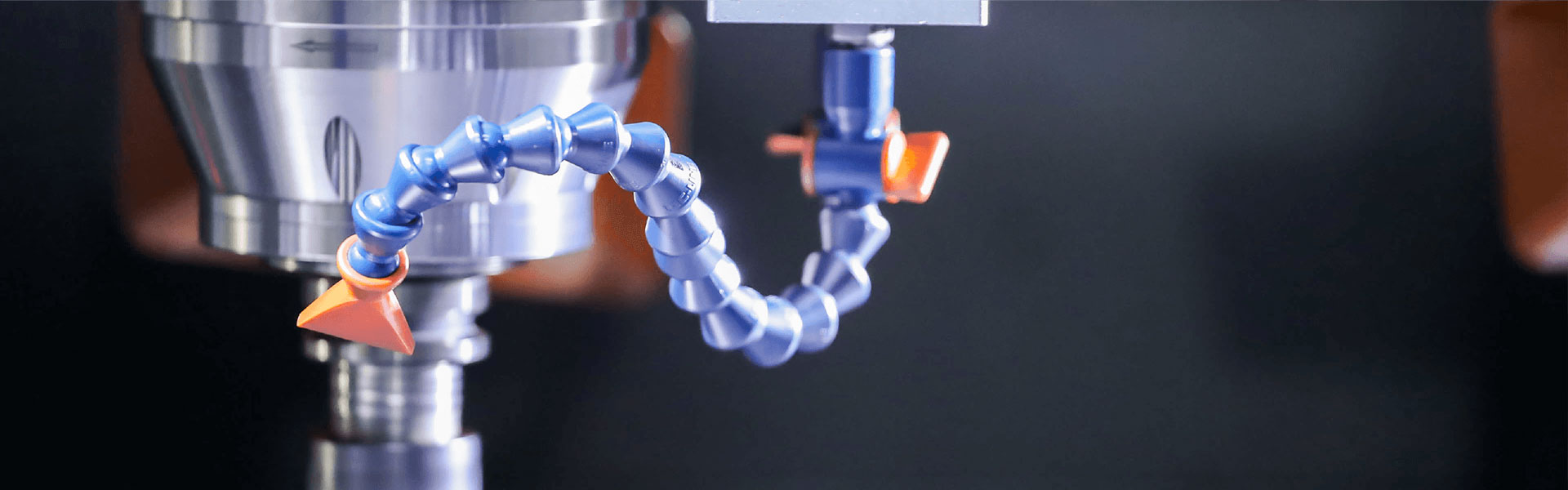

Нарязването на субстрата нарязва кристалния блок на пластини за последваща обработка. Методът на рязане влияе върху координацията на последващото смилане и други процеси на пластини от силициев карбид субстрат. Рязането на слитък се основава главно на рязане с много тел в хоросан и рязане с диамантен тел. Повечето съществуващи пластини SiC се режат с диамантена тел. SiC обаче има висока твърдост и крехкост, което води до нисък добив на пластини и високи консумативи за рязане на проводници. Въпроси за напреднали. В същото време времето за рязане на 8-инчовите вафли е значително по-дълго от това на 6-инчовите вафли и рискът от засядане на линиите на рязане също е по-висок, което води до намаляване на добива.

Тенденцията на развитие на технологията за рязане на субстрат е лазерното рязане, което образува модифициран слой вътре в кристала и отлепва пластината от кристала от силициев карбид. Това е безконтактна обработка без загуба на материал и без увреждане от механичен стрес, така че загубата е по-ниска, добивът е по-висок и обработката. Методът е гъвкав и повърхностната форма на обработвания SiC е по-добра.

SiC субстратшлифовъчната обработка включва шлайфане (изтъняване) и полиране. Процесът на планаризация на SiC субстрат включва главно два процеса: шлайфане и изтъняване.

Смилането се разделя на грубо смилане и фино смилане. Основното решение за процеса на грубо шлайфане е чугунен диск, комбиниран с монокристална диамантена шлайфаща течност. След разработването на поликристален диамантен прах и подобен на поликристален диамантен прах, решението за процес на фино смилане на силициев карбид е полиуретанова подложка, комбинирана с поликристален флуид за фино смилане. Новото технологично решение е полираща подложка тип пчелна пита, комбинирана с агломерирани абразиви.

Изтъняването се разделя на две стъпки: грубо смилане и фино смилане. Приема се решението за машина за изтъняване и шлифовъчно колело. Той е с висока степен на автоматизация и се очаква да замени шлайфащия технически път. Решението за процеса на изтъняване е рационализирано и изтъняването на високопрецизните шлифовъчни дискове може да спести едностранно механично полиране (DMP) за полиращия пръстен; използването на шлифовъчни колела има бърза скорост на обработка, силен контрол върху формата на обработваната повърхност и е подходящо за обработка на вафли с големи размери. В същото време, в сравнение с двустранната обработка на смилане, изтъняването е едностранен процес на обработка, който е ключов процес за смилане на задната страна на пластината по време на епитаксиалното производство и опаковането на пластини. Трудността при насърчаването на процеса на изтъняване се крие в трудността на изследването и разработването на шлифовъчни дискове и високите изисквания за производствена технология. Степента на локализация на шлифовъчните колела е много ниска, а цената на консумативите е висока. В момента пазарът на шлифовъчни дискове е зает основно от DISCO.

Полирането се използва за изглаждане наSiC субстрат, премахване на повърхностни драскотини, намаляване на грапавостта и премахване на напрежението при обработка. Разделен е на две стъпки: грубо полиране и фино полиране. Полиращата течност от алуминиев оксид често се използва за грубо полиране на силициев карбид, а полиращата течност от алуминиев оксид се използва най-вече за фино полиране. Полираща течност със силициев оксид.